在ICT测试过程中,实时监测由于测试夹具(主要是探针和压板)对PCBA施加的机械压力所导致的电路板应变,确保这种“测试应力”不会对PCBA本身造成损伤。

ICT测试需要使用一个针床夹具,上面有成百上千根探针。测试时,通过气动或液压压力,上压板会下压,使所有探针同时接触到PCBA上对应的测试点。

这个过程中会产生以下几个主要的应力来源:

“床-of-Nails” 压力:数百根探针同时施加在PCB上的集中力,如果总压力过大或不均匀,会导致整个PCB板弯曲。

支撑不足:如果PCBA下方的支撑柱(Support Pillars)位置、数量或高度不合适,PCB在受压时会在中间区域产生过度的形变,就像一座桥的中间下垂一样。

探针受力不均:个别探针可能因为长度不一致或弹簧力不同,导致局部应力集中。

夹具设计/调试不当:压板不平衡、支撑柱顶到了板底部的元件等。

这些机械应力同样会引发与分板应力类似的隐性损伤,尤其是对脆弱的陶瓷电容(MLCC) 和BGA焊球。

1. 夹具验收与调试

这是最核心的作用。当一个新的ICT测试夹具制作完成后,在投入量产使用前,必须进行应力测试。

验证夹具设计的合理性:通过将应变片贴在PCBA上MLCC、BGA等关键元件附近,测量在测试压力下产生的应变值。确保所有位置的应变都低于行业标准(如IPC-JEDEC-9704标准通常建议峰值应变不超500µε)。

优化支撑柱布局:支撑柱是抵消测试压力的关键。应力测试可以直观地显示哪些区域支撑不足(应变值高)。工程师可以根据测试结果,反复调整支撑柱的位置和高度,直到所有区域的应变都降到安全阈值以下。

设定安全的测试压力:帮助找到能够保证所有探针良好接触的最小必要压力,过高的压力不仅增加应力,也会加速探针磨损。

2. 生产过程监控与预防性维护

定期监控夹具状态:随着时间推移,ICT夹具的探针会磨损、弹簧会疲劳、支撑柱可能会松动。定期(例如每季度或每半年)用应力测试仪进行复查,可以及时发现因夹具性能退化导致的应力升高问题,在造成批量性产品损坏前进行维护。

防止人为失误:如果操作员错误地设置了过高的测试压力,应力测试仪可以在首件检查时发现问题。

3. 问题诊断与根源分析

当发现在ICT测试后,PCBA的功能出现不稳定或失败率异常升高时,应力测试仪是强有力的调查工具。通过测量测试过程中的实际应力,可以明确或排除“测试夹具本身是损坏源”的可能性。

帮助诊断诸如“为什么总是这个位置的电容容易坏”之类的问题。

选择测点:在待测PCBA上选择最容易受损或应力最集中的位置粘贴应变片。通常包括:

大型BGA芯片的四个角下方。

大尺寸、高价值的MLCC附近。

板边和板中心等容易弯曲的区域。

安装PCBA:将贴好应变片的PCBA放入ICT夹具中,连接应变片导线到测试仪。

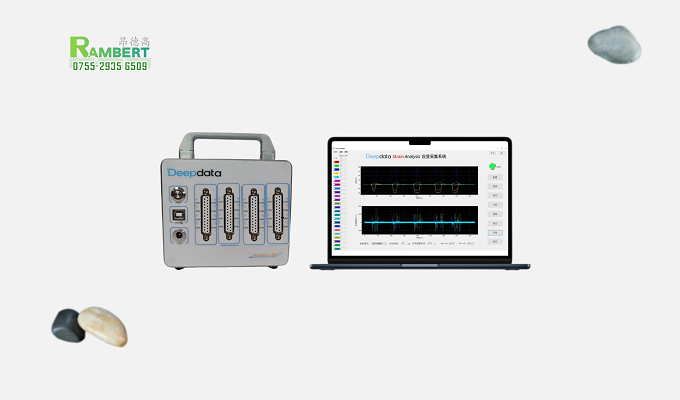

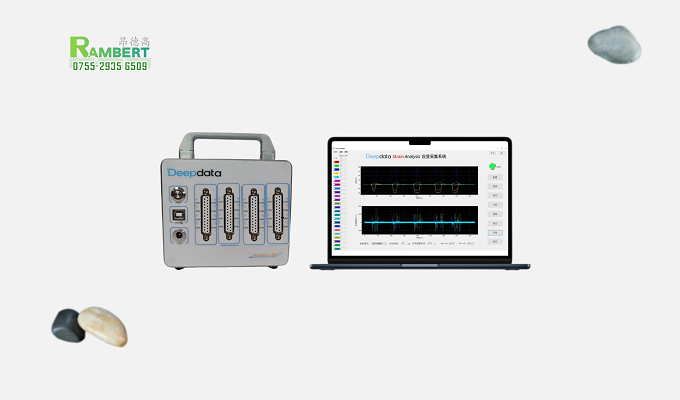

执行测试:启动ICT测试机,让夹具正常下压并进行测试。应力测试仪同步记录整个过程中的应变数据。

数据分析:分析软件会生成报告,重点关注峰值压缩应变和峰值拉伸应变,并与预设的安全标准进行比对。